Los mejores tipos y piezas de tornos CNC: exploración de 8 componentes diferentes de las máquinas de torno CNC y sus tipos

2023-09-18

Una breve historia de las máquinas de torno

Antes de profundizar en el intrincado mundo de los tornos CNC, es importante apreciar la importancia histórica de las máquinas de torno. Estas máquinas han sido fundamentales para dar forma a la civilización humana al permitir la transformación de materias primas en objetos útiles. Las raíces de las máquinas de torno se remontan a civilizaciones antiguas, donde hábiles artesanos utilizaban tornos manuales para elaborar artículos de madera, metal y otros materiales. El principio básico de un torno consiste en girar una pieza de trabajo mientras una herramienta de corte le da forma. Los primeros tornos se operaban a mano, lo que requería considerable habilidad y paciencia. Con el tiempo, el diseño y la funcionalidad de las máquinas de torno evolucionaron. Durante la Revolución Industrial, se lograron avances significativos en la tecnología del torno, lo que marcó un momento crucial en la historia de la fabricación. Se introdujeron los tornos eléctricos, revolucionando la eficiencia y precisión de los procesos de mecanizado. Esta transición de los tornos manuales a los motorizados sentó las bases para el posterior salto a los tornos CNC.La transición a los tornos CNC

La llegada de la tecnología de control numérico por computadora (CNC) a mediados del siglo XX marcó un punto de inflexión en la evolución de las máquinas de torno. Los tornos CNC reemplazaron la necesidad de operación manual con precisión controlada por computadora. Este cambio revolucionario ofreció varias ventajas, transformando el panorama de la fabricación:- Automatización: Los tornos CNC eliminaron la necesidad de mano de obra calificada para operar las máquinas. En cambio, podrían controlarse mediante programas informáticos, lo que reduciría los errores humanos y los costes laborales.

- Precisión: Los tornos CNC aportaron un nivel de precisión sin precedentes a los procesos de mecanizado. Podrían crear piezas con tolerancias extremadamente estrictas, garantizando consistencia y calidad.

- Complejidad: Los tornos CNC eran capaces de mecanizar piezas complejas con facilidad. La capacidad de seguir trayectorias de herramientas complejas y ejecutar movimientos precisos abrió nuevas posibilidades en diseño y producción.

- Eficiencia: La automatización y el control informático redujeron significativamente los tiempos de producción. Los tornos CNC podrían funcionar continuamente, las 24 horas del día, los 7 días de la semana si fuera necesario, lo que aumentaría la productividad.

- Repetibilidad: Los tornos CNC se destacaron por producir piezas idénticas con una variación mínima. Esta coherencia era fundamental en industrias que exigían componentes estandarizados de alta calidad.

Ventajas clave de las máquinas de torno CNC

La adopción de tornos CNC se ha visto impulsada por una multitud de ventajas, lo que las hace indispensables en diversas industrias. Estos son algunos de los beneficios clave de las máquinas de torno CNC:- Precisión: Los tornos CNC pueden producir piezas con una precisión y exactitud excepcionales. Son capaces de lograr tolerancias estrictas que serían difíciles de replicar manualmente.

- Eficiencia: La automatización reduce la dependencia del trabajo manual y acelera significativamente el proceso de producción. Los tornos CNC pueden trabajar incansablemente, lo que aumenta la producción.

- Geometría Compleja: Los tornos CNC pueden manejar geometrías complejas y diseños intrincados, lo que los hace adecuados para una amplia gama de aplicaciones, desde componentes aeroespaciales hasta dispositivos médicos.

- Flexibilidad: Los cambios entre diferentes piezas o productos se pueden realizar con relativa rapidez con los tornos CNC. Esta flexibilidad es crucial en el dinámico entorno de fabricación actual.

- Consistencia: Los tornos CNC pueden producir piezas idénticas repetidamente, lo que garantiza una calidad constante y reduce las tasas de rechazo.

- Residuos reducidos: La precisión de los tornos CNC minimiza el desperdicio de material, ahorrando tiempo y recursos.

- Monitoreo de datos: Las máquinas de torno CNC a menudo incorporan sistemas de retroalimentación y monitoreo de datos, lo que permite a los operadores realizar un seguimiento del rendimiento y realizar ajustes en tiempo real.

- Personalización: Los tornos CNC se pueden programar para producir piezas personalizadas o únicas, atendiendo a nichos de mercado y requisitos especializados.

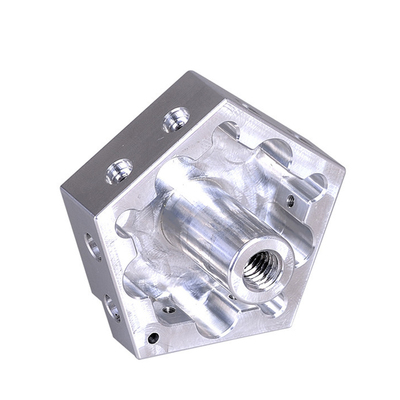

Los componentes de la máquina de torno CNC

Para comprender cómo funcionan los tornos CNC y su papel en la fabricación moderna, es fundamental familiarizarnos con sus componentes clave. Cada pieza cumple una función específica en el proceso de mecanizado, contribuyendo a la precisión y eficiencia generales de la máquina. Profundicemos en estos componentes en detalle:cama

La bancada es la base de la máquina de torno CNC. Proporciona una plataforma estable y rígida para todos los demás componentes y garantiza que la máquina funcione con mínimas vibraciones y deflexiones. Las camas suelen estar hechas de materiales como hierro fundido o acero de alta calidad para mantener su integridad estructural. El diseño y la construcción de la plataforma impactan directamente la precisión y estabilidad de la máquina durante el proceso de mecanizado.clavijero

El cabezal es un componente crítico del torno CNC, situado en un extremo de la máquina. Alberga el husillo, que se encarga de girar la pieza de trabajo. El cabezal contiene varios equipos, cojinetes, y mecanismos para controlar la velocidad y dirección del husillo. El diseño y las capacidades del cabezal pueden variar significativamente según el tipo y modelo de torno CNC. Algunos tornos CNC avanzados pueden incorporar características como husillos de velocidad variable para un rendimiento de mecanizado óptimo.Contrapunto

Ubicado en el extremo opuesto del cabezal, el contrapunto desempeña un papel vital en el soporte de la pieza de trabajo, especialmente al mecanizar piezas largas y delgadas. Proporciona estabilidad adicional y evita la desviación de la pieza de trabajo durante el proceso de mecanizado. El contrapunto a menudo presenta una pluma que se puede ajustar para aplicar presión a la pieza de trabajo, manteniéndola segura en su lugar. Los contrapuntos pueden operarse manualmente o equiparse con controles automatizados para un posicionamiento y sujeción precisos.Carro

El carro es un componente móvil que sostiene la herramienta de corte y puede atravesar la longitud de la cama. Consta de dos partes principales:- Saddle: El sillín está montado en la cama y puede moverse a lo largo de ella. Lleva el carro transversal y otros componentes relacionados con la herramienta.

- Carro transversal: El carro transversal se coloca perpendicular al sillín y puede moverse horizontal o radialmente. Permite un posicionamiento y movimiento precisos de la herramienta durante el proceso de mecanizado. La combinación de movimiento de sillín y deslizamiento transversal permite que el torno CNC realice diversas operaciones de corte con precisión.

Torreta de herramientas

La torreta de herramientas es un componente crucial en los tornos CNC, mejorando su eficiencia y versatilidad. Este portaherramientas giratorio generalmente se monta en el carro y alberga múltiples herramientas de corte. La capacidad de sostener múltiples herramientas permite cambios automáticos de herramientas, lo que reduce el tiempo de inactividad y mejora la productividad. Los tornos CNC avanzados pueden contar con torretas de herramientas con una amplia gama de posiciones de herramientas, lo que permite el uso de varias herramientas para diferentes operaciones de mecanizado sin intervención manual.Arrojar

El mandril es un dispositivo de agarre que sujeta de forma segura la pieza de trabajo en su lugar mientras gira durante el mecanizado. Los mandriles vienen en varios tipos, incluidos los de tres mordazas, los de cuatro mordazas y los de pinza. La elección del mandril depende del tamaño, la forma y los requisitos específicos de mecanizado de la pieza de trabajo. Los mandriles de torno CNC suelen estar diseñados para proporcionar un agarre fuerte de la pieza de trabajo para evitar el deslizamiento durante el mecanizado.Huso

El husillo es una parte fundamental del cabezal responsable de girar la pieza de trabajo. Se conecta al mandril e imparte el movimiento de rotación necesario a la pieza de trabajo, permitiendo que las herramientas de corte le den forma. Los husillos pueden variar en diseño: algunos tornos CNC cuentan con un solo husillo, mientras que otros pueden tener varios husillos para el mecanizado simultáneo de varias piezas de trabajo. La velocidad y dirección del husillo se controlan a través de los mecanismos del cabezal y la programación CNC.Panel de Control

El panel de control es la interfaz de usuario del torno CNC y permite a los operadores ingresar y ejecutar programas de mecanizado. Consiste en una computadora o unidad de control, un teclado o interfaz de pantalla táctil y varios botones e interruptores de control. Los operadores utilizan el panel de control para configurar parámetros como la velocidad del husillo, la velocidad de avance, la selección de herramientas y las coordenadas de la trayectoria de la herramienta. Los tornos CNC son conocidos por su programabilidad y el panel de control es donde los operadores crean, editan y ejecutan programas de mecanizado. Los tornos CNC modernos también pueden incorporar características como interfaces gráficas y conectividad para transferencia y monitoreo de datos. Comprender las funciones e interacciones de estos componentes del torno CNC es esencial para operar la máquina de manera efectiva y lograr resultados de mecanizado precisos. En las siguientes secciones de este artículo, exploraremos los diferentes tipos de tornos CNC disponibles en el mercado y sus aplicaciones específicas en diversas industrias.Tipos de Tornos CNC

Los tornos CNC vienen en varias configuraciones y diseños, cada uno de ellos adaptado a necesidades y aplicaciones de mecanizado específicas. Exploremos ocho tipos diferentes de tornos CNC, destacando sus características únicas y casos de uso típicos:Torno CNC de cama plana

Resumen: El torno CNC de bancada plana, también conocido como torno CNC horizontal, se caracteriza por su orientación horizontal, con la pieza montada paralela al suelo. El diseño de plataforma plana ofrece estabilidad y facilidad de acceso, lo que la hace adecuada para trabajos pesados y mecanizado de precisión tareas. Características Clave:- Construcción robusta y estable.

- Adecuado para mecanizar piezas largas y pesadas.

- Ideal para operaciones de torneado cilíndrico y cónico.

- Puede tener uno o varios husillos.

- Componentes aeroespaciales.

- Grande ejes y cilindros.

- Componentes hidráulicos.

- Piezas de la industria del petróleo y el gas.

Torno CNC de bancada inclinada

Resumen: Los tornos CNC de bancada inclinada cuentan con una bancada inclinada en un ángulo, generalmente entre 30 y 45 grados. Este diseño inclinado permite una eliminación eficiente de virutas y una mejor visibilidad del operador. Los tornos de bancada inclinada son conocidos por sus rápidos cambios de herramientas y sus capacidades de mecanizado de alta velocidad. Características Clave:- Excelente evacuación de viruta gracias a la gravedad.

- Mejora de la ergonomía y visibilidad del operador.

- Altas velocidades de husillo y cambios rápidos de herramientas.

- Versátil para una amplia gama de operaciones de torneado.

- Componentes automotrices.

- Dispositivos médicos.

- Piezas de precisión con geometrías complejas.

- Tiradas de producción pequeñas y medianas.

Torno CNC tipo suizo

Resumen: Los tornos CNC de tipo suizo están diseñados para un mecanizado complejo y de precisión de componentes pequeños y de alta precisión. Son conocidos por su precisión excepcional y la capacidad de realizar operaciones de torneado y fresado simultáneamente. Los tornos suizos suelen contar con cabezales deslizantes y múltiples portaherramientas. Características Clave:- Diseño de cabezal deslizante.

- Múltiples portaherramientas para realizar múltiples tareas.

- Precisión excepcional y tolerancias estrictas.

- Ideal para piezas de trabajo largas y delgadas de diámetro pequeño.

- Relojería.

- Implantes e instrumentos médicos.

- Electrónica y conectores.

- Microcomponentes aeroespaciales.

Torno CNC vertical

Resumen: Los tornos CNC verticales, también conocidos como VTL (tornos de torreta verticales), tienen una orientación vertical, con la pieza de trabajo montada verticalmente. Estos tornos son particularmente adecuados para piezas de trabajo grandes y pesadas que requieren operaciones de torneado, fresado y taladrado en una sola configuración. Características Clave:- Orientación vertical para una evacuación eficiente de las virutas.

- Construcción robusta para mecanizado de alta resistencia.

- Torreta con múltiples posiciones de herramientas para mayor versatilidad.

- Ideal para componentes de gran diámetro.

- Engranajes grandes y espacios en blanco para engranajes.

- Componentes de aerogeneradores.

- Ruedas y ejes de ferrocarril.

- Hélices de barcos.

Torno CNC multihusillo

Resumen: Los tornos CNC multihusillo están diseñados para la producción de grandes volúmenes de piezas de tamaño pequeño a mediano. Estos tornos cuentan con múltiples husillos que pueden trabajar simultáneamente en piezas de trabajo separadas. Los tornos multihusillo son reconocidos por su productividad y eficiencia. Características Clave:- Múltiples husillos para mecanizado paralelo.

- Producción de alta velocidad con tiempos de ciclo reducidos.

- Carga y descarga automática de piezas.

- Adecuado para producción en masa.

- Componentes de automoción y motocicletas.

- Sujeciones y tornillos.

- Accesorios de fontanería.

- Aeroespacial cierres.

Torno de herramientas de pandillas

Resumen: Los tornos de herramientas grupales son tornos CNC compactos que emplean un sistema de herramientas grupales, donde se montan múltiples herramientas en un solo poste de herramientas. Este diseño permite cambios rápidos de herramientas y es muy adecuado para la producción de piezas pequeñas con una configuración mínima de herramientas. Características Clave:- Diseño compacto y que ahorra espacio.

- Cambios y configuraciones rápidas de herramientas.

- Producción precisa y rápida de piezas pequeñas.

- Rentable para la fabricación de lotes pequeños.

- Conectores electrónicos.

- Instrumentos medicos.

- Componentes del reloj.

- Sujetadores aeroespaciales.

CNC centro de torneado

Resumen: Los centros de torneado CNC combinan las capacidades de un torno con las de un centro de mecanizado, permitiendo realizar operaciones tanto de torneado como de fresado en una sola máquina. Estas máquinas versátiles son conocidas por su eficiencia y pueden manejar una amplia gama de tamaños y formas de piezas de trabajo. Características Clave:- Capacidades de torneado y fresado en una sola máquina.

- Múltiples estaciones de herramientas para diversas operaciones.

- Adecuado para piezas complejas con características fresadas.

- Versátil para tiradas de producción pequeñas y medianas.

- Componentes aeroespaciales con características complejas.

- Componentes de transmisión automotriz.

- Piezas hidráulicas y neumáticas.

- Mecanizado de precisión general.

Máquina combinada torno-fresadora CNC

Resumen: Las máquinas combinadas de torno-fresadora CNC, como su nombre indica, combinan las funciones de un torno y una fresadora en una sola unidad. Estas máquinas ahorran espacio y son versátiles, capaces de realizar tareas tanto de torneado como de fresado. Características Clave:- Diseño que ahorra espacio para talleres pequeños.

- Adecuado para creación de prototipos y producción a pequeña escala.

- Mecanizado preciso de superficies cilíndricas y planas.

- Combina operaciones de torneado y fresado.

- Desarrollo de prototipos.

- Mecanizado en cuarto de herramientas.

- Tareas de reparación y mantenimiento.

- Educación y entrenamiento.

Elegir el torno CNC adecuado

Seleccionar el torno CNC adecuado para sus necesidades de fabricación es una decisión crítica que puede afectar significativamente la eficiencia y la calidad de sus procesos de producción. Para tomar una decisión informada, considere los siguientes factores clave:Comprender sus necesidades de fabricación

El primer paso para elegir el torno CNC adecuado es tener una comprensión clara de sus requisitos de fabricación específicos. Esto incluye:- Tamaño y complejidad de la pieza de trabajo: Determine la gama de tamaños y formas de piezas de trabajo que necesita producir. Considere si necesita el torno para componentes pequeños e intrincados o para piezas grandes y resistentes.

- Volumen de producción: Evalúe su volumen de producción. ¿Fabrica prototipos, lotes pequeños o series de producción de gran volumen? Los diferentes tipos de tornos CNC están optimizados para diversas cantidades de producción.

- materiales: Identifique los materiales que mecanizará. Algunos materiales, como metales o aleaciones exóticas, pueden requerir herramientas y equipos de corte especializados.

- Tolerancias y acabado superficial: Defina el nivel de precisión y acabado superficial que deben cumplir sus piezas. Las tolerancias estrictas y los acabados superficiales finos pueden requerir características específicas del torno CNC.

- Procesos de mecanizado: Considere las operaciones de mecanizado específicas que necesita realizar, como torneado, fresado, taladrado o roscado. Algunos tornos CNC son más adecuados para operaciones complejas y multitarea.

Consideraciones presupuestarias

Las restricciones presupuestarias juegan un papel importante en el proceso de selección de tornos CNC. Es importante lograr un equilibrio entre las limitaciones de su presupuesto y sus requisitos de fabricación. Las consideraciones presupuestarias clave incluyen:- Inversión inicial: Los tornos CNC varían mucho en términos de costo. Evalúe su presupuesto para determinar si puede permitirse una máquina nueva o si un torno CNC usado o reacondicionado es una opción más viable.

- Costos de operacion: Considere los gastos continuos, incluidas las herramientas, el mantenimiento y el consumo de energía. Algunos tornos CNC de alta gama pueden ofrecer funciones de ahorro de energía que reducen los costos operativos a largo plazo.

- Retorno de la inversión (ROI): Calcule el retorno de la inversión potencial en función del aumento de la productividad, la reducción de los costos laborales y la mejora de la calidad. Esta evaluación ayudará a justificar la inversión inicial.

Evaluación de precisión y exactitud

La precisión y la exactitud son primordiales en muchas aplicaciones de fabricación. Para garantizar que su torno CNC cumpla con sus estándares de calidad, preste atención a los siguientes aspectos:- Rigidez de la máquina: Una base y componentes rígidos de la máquina son esenciales para mantener la precisión durante operaciones de mecanizado pesado.

- Velocidad y potencia del husillo: Elija un torno CNC con un rango de velocidad de husillo y potencia adecuados para manejar los materiales de su pieza de trabajo de manera efectiva.

- Opciones de herramientas: Evaluar la disponibilidad y compatibilidad de las opciones de herramientas. Las herramientas de alta calidad son esenciales para lograr precisión.

- Sistema de control: El sistema de control CNC debe ofrecer un control preciso de los parámetros de corte, posicionamiento de herramientas y cambios de herramientas.

- Sistemas de retroalimentación: Busque tornos CNC equipados con sistemas de retroalimentación, como codificadores, para garantizar un posicionamiento preciso y corrección de errores.

- Pruebas e Inspección: Antes de comprar, solicite cortes de prueba o informes de inspección para verificar la precisión y exactitud de la máquina.

Considerando la automatización y la integración

Las capacidades de automatización e integración pueden mejorar significativamente la eficiencia de sus procesos de fabricación. Evalúe los siguientes factores relacionados con la automatización:- Cambiador de herramientas: Los cambiadores automáticos de herramientas reducen el tiempo de inactividad entre cambios de herramientas y pueden ser esenciales para tareas de mecanizado complejas.

- Alimentadores de barras y cargadores de piezas: Estos componentes de automatización pueden agilizar la carga y descarga de piezas de trabajo, especialmente en producción de gran volumen.

- Integración con Sistemas CAD/CAM: La compatibilidad con el software de diseño asistido por computadora (CAD) y de fabricación asistida por computadora (CAM) permite una programación y mecanizado sin problemas.

- Monitoreo de datos y conectividad: Los tornos CNC modernos suelen contar con sistemas de monitoreo de datos que brindan información sobre el rendimiento en tiempo real. Considere si la conectividad de datos y el monitoreo remoto son importantes para sus operaciones.

- Preparación para la Industria 4.0: Si está planificando el futuro, busque tornos CNC que sean compatibles con los principios de la Industria 4.0, que permitan la fabricación inteligente, el mantenimiento predictivo y la toma de decisiones basada en datos.

En conclusión

En esta exploración integral de los tornos CNC, hemos profundizado en sus diversos componentes, tipos, aplicaciones y las consideraciones críticas al elegir la máquina adecuada para sus necesidades de fabricación. Recapitulemos los puntos clave discutidos en este artículo y contemplemos el papel de los tornos CNC en el futuro de la fabricación.Resumen de puntos clave

- Componentes del torno CNC: Comenzamos examinando los componentes esenciales de los tornos CNC, incluidos la bancada, el cabezal, el contrapunto, el carro, la torreta de herramientas, el mandril, el husillo y el panel de control. Comprender estos componentes es fundamental para operar y optimizar las máquinas de torno CNC de manera efectiva.

- Tipos de Tornos CNC: Exploramos ocho tipos distintos de tornos CNC, desde los versátiles tornos de bancada plana y de bancada inclinada hasta máquinas especializadas como tornos tipo suizo y tornos multihusillo. Cada tipo satisface requisitos y aplicaciones de mecanizado específicos.

- Elegir el torno CNC adecuado: Seleccionar el torno CNC adecuado implica comprender sus necesidades de fabricación, considerar las limitaciones presupuestarias, evaluar los requisitos de precisión y exactitud y considerar las posibilidades de automatización e integración. La elección correcta puede afectar profundamente la productividad y la calidad.

- El papel de los tornos CNC: Los tornos CNC han desempeñado un papel fundamental en la fabricación moderna al ofrecer precisión, eficiencia, flexibilidad y automatización. Su adopción ha dado lugar a una mayor productividad, una reducción de los costes laborales y la capacidad de fabricar componentes complejos y de alta calidad.

El papel de los tornos CNC en el futuro de la fabricación

De cara al futuro, los tornos CNC están preparados para seguir dando forma al futuro de la fabricación de varias maneras:- Industria 4.0 y Fabricación Inteligente: La integración de los tornos CNC con los principios de la Industria 4.0 es cada vez más frecuente. Estas máquinas desempeñarán un papel crucial en las fábricas conectadas y basadas en datos, facilitando el monitoreo en tiempo real, el mantenimiento predictivo y la fabricación adaptativa.

- Avances en Materiales y Herramientas de Corte: Los tornos CNC se adaptarán para adaptarse a los materiales emergentes y a las tecnologías de herramientas de corte. Esto incluye el mecanizado de compuestos avanzados, aleaciones de alta temperatura y otros materiales exóticos utilizados en la industria aeroespacial, automotriz y otras industrias.

- Integración de Inteligencia Artificial: Los algoritmos impulsados por IA mejorarán el rendimiento del torno CNC al optimizar las trayectorias de las herramientas, predecir el desgaste de las herramientas y mejorar la eficiencia general. Esta integración conducirá a una precisión y productividad aún mayores.

- Customización y personalización: Los tornos CNC seguirán permitiendo la producción de piezas personalizadas y personalizadas, atendiendo a nichos de mercado y requisitos individualizados. Esto se alinea con la creciente demanda de productos únicos y hechos a medida.

Servicios

- Mecanizado de 5 ejes

- Fresado CNC

- Torneado CNC

- Industrias de mecanizado

- Proceso de mecanizado

- Tratamiento de superficies

- Mecanizado de metales

- Mecanizado de plástico

- Molde de pulvimetalurgia

- Die Casting

- Galería de piezas

Casos de Estudio

- Auto partes de metal

- Partes de maquinaria

- Disipador de calor LED

- Piezas de construcción

- Partes móviles

- Partes médicas

- Componentes electrónicos

- Mecanizado a medida

- Partes de la bicicleta

Lista de materiales

- Mecanizado de aluminio

- Mecanizado de titanio

- Mecanizado de acero inoxidable

- Mecanizado de cobre

- Mecanizado de latón

- Mecanizado de súper aleación

- Mecanizado de Peek

- Mecanizado UHMW

- Unilate Mecanizado

- Mecanizado PA6

- Mecanizado PPS

- Mecanizado de teflón

- Mecanizado de Inconel

- Mecanizado de acero para herramientas

- Más material

Galería de piezas