Una guía completa de diferentes tipos de herramientas de corte de torno para tornear, mandrinar, refrentar, achaflanar y más operaciones

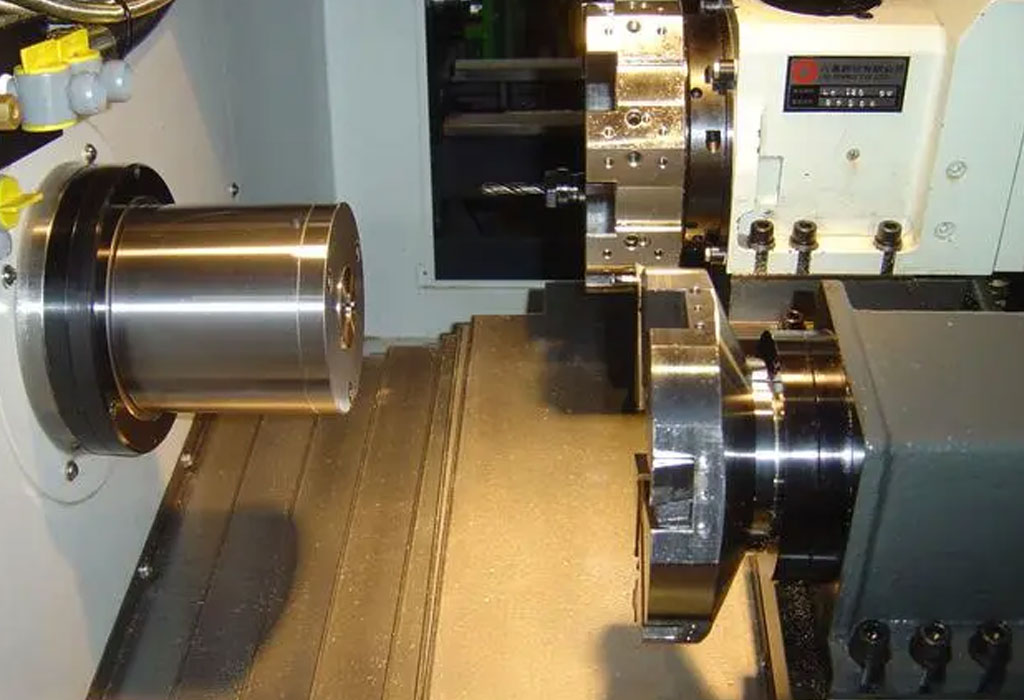

Las máquinas de torno han sido una parte fundamental del mecanizado durante siglos, permitiendo la creación de componentes cilíndricos precisos e intrincados. Uno de los factores clave que determinan el éxito de las operaciones de torno es la selección y utilización de herramientas de corte. Estas herramientas vienen en una amplia variedad de formas, tamaños y materiales, cada una diseñada para tareas específicas como tornear, taladrar, refrentar, achaflanar y más. En esta guía completa, exploraremos el mundo de las herramientas de corte de torno, profundizando en sus tipos, características, aplicaciones y mejores prácticas para obtener resultados de mecanizado óptimos. Si es un principiante que busca aprender los conceptos básicos o un maquinista experimentado que busca ampliar sus conocimientos, este artículo tiene como objetivo proporcionar información valiosa sobre el intrincado mundo de las herramientas de corte de torno.

Sección 1: Herramientas de torneado

Las operaciones de torneado son la piedra angular del mecanizado de torno y desempeñan un papel fundamental en la creación de componentes cilíndricos con precisión y exactitud. Estas operaciones implican retirar material de una pieza de trabajo girándola contra una herramienta de corte, normalmente montada en un husillo. El torneado es fundamental en diversas industrias, incluidas la automotriz, aeroespacial, manufacturera y más, lo que lo hace crucial para comprender las herramientas utilizadas en el proceso. Las herramientas de torneado, en el contexto del mecanizado de torno, son los instrumentos de corte que dan forma y refinan las piezas de trabajo durante las operaciones de torneado. Vienen en una amplia gama de formas, materiales y geometrías para adaptarse a diferentes requisitos y materiales. Comprender la importancia de las herramientas de torneado y sus distintos tipos es esencial para lograr los resultados de mecanizado deseados.1.2. Tipos de herramientas de torneado

Las herramientas de torneado están disponibles en varios tipos, cada una diseñada para satisfacer necesidades de mecanizado específicas. Exploremos algunas categorías comunes:- 1.2.1. Herramientas de acero de alta velocidad (HSS): las herramientas de acero de alta velocidad (HSS) han sido un elemento básico en el mecanizado durante décadas. Son conocidos por su versatilidad, ya que pueden cortar eficazmente diversos materiales, incluidos metales ferrosos y no ferrosos, plásticos e incluso madera. Las herramientas HSS pueden mantener su dureza y capacidad de corte a temperaturas elevadas, lo que las hace adecuadas para torneado a alta velocidad.

- 1.2.2. Herramientas con inserto de carburo: Las herramientas con inserto de carburo han ganado popularidad debido a su excepcional dureza y resistencia al desgaste. Estas herramientas cuentan con insertos de carburo reemplazables que proporcionan bordes cortantes afilados y una mayor vida útil de la herramienta. Son excelentes para tornear materiales duros como acero inoxidable, mecanizado de hierro fundidoy aleaciones exóticas. Las herramientas con inserto de carburo se utilizan comúnmente tanto en operaciones de desbaste como de acabado.

- 1.2.3. Herramientas de diamante: Las herramientas de torneado de diamante utilizan diamante sintético como material de corte. Los diamantes son famosos por su dureza, lo que permite mecanizado de precisión de materiales extremadamente duros como la cerámica y el vidrio. Las herramientas de diamante son ideales para aplicaciones que requieren un acabado superficial y una precisión dimensional superiores.

- 1.2.4. Herramientas Cermet: Las herramientas Cermet son un híbrido de cerámica y metales, que ofrecen un equilibrio entre dureza y tenacidad. Son muy adecuados para mecanizar aleaciones de alta temperatura y aceros endurecidos. Las herramientas Cermet destacan en aplicaciones de mecanizado de alta velocidad, donde pueden soportar temperaturas elevadas y mantener su rendimiento de corte.

- 1.2.5. Herramientas de nitruro de boro cúbico (CBN): Las herramientas de nitruro de boro cúbico (CBN) se encuentran entre las herramientas de corte más duras disponibles, solo superadas por el diamante. Son ideales para mecanizar aceros templados y superaleaciones. Las herramientas CBN ofrecen una resistencia al desgaste excepcional, lo que las hace adecuadas para cortes continuos e interrumpidos en materiales desafiantes.

1.3. Elegir la herramienta de giro adecuada

Seleccionar la herramienta de torneado adecuada es una decisión crítica que influye en el éxito de una operación de mecanizado. Estos son los factores clave a considerar al elegir una herramienta de torneado:- 1.3.1. Compatibilidad del material: El material de la pieza de trabajo es un factor crucial en la selección de la herramienta. Los diferentes materiales tienen diferente dureza, abrasividad y conductividad térmica. Asegúrese de que la herramienta elegida sea compatible con el material de la pieza de trabajo para evitar el desgaste prematuro o fallas de la herramienta.

- 1.3.2. Geometría de la herramienta: la geometría de la herramienta, incluida su forma, ángulo de ataque y ángulos libres, afecta significativamente el rendimiento de corte. Considere los requisitos específicos de la operación de torneado, como desbaste o acabado, y seleccione una herramienta con la geometría adecuada para optimizar los resultados.

1.4. Consejos para un giro exitoso

Lograr operaciones de torneado exitosas requiere atención al detalle y precisión. A continuación se ofrecen algunos consejos esenciales para maximizar la eficacia de las herramientas de torneado:- 1.4.1. Configuración y alineación adecuadas de la herramienta: asegúrese de que la herramienta esté montada de forma segura y alineada correctamente en el poste de herramientas del torno. Cualquier desalineación puede provocar un acabado superficial deficiente, un mayor desgaste de la herramienta y una precisión reducida.

- 1.4.2. Parámetros de mecanizado y consideraciones de acabado superficial: ajuste los parámetros de corte como la velocidad de corte, el avance y la profundidad de corte según el material de la pieza de trabajo y el tipo de herramienta. Controle cuidadosamente estos parámetros para lograr el acabado superficial, la precisión dimensional y la evacuación de viruta deseados.

Sección 2: Herramientas perforadoras

2.1. Introducción a las herramientas aburridas

Las operaciones de perforación son parte integral de proceso de mecanizadoes, permitiendo la ampliación o refinamiento preciso de los agujeros existentes en las piezas de trabajo. Ya sea creando orificios de tamaño preciso en bloques de motor o logrando tolerancias estrictas en componentes cilíndricos, las herramientas de mandrinado son indispensables en diversas industrias. En este apartado nos adentraremos en el mundo de las herramientas de mandrinado utilizadas en el mecanizado en torno. Las herramientas de mandrinado, como su nombre indica, están diseñadas para perforar agujeros con alta precisión. Son particularmente útiles cuando los métodos de perforación estándar son inadecuados o cuando el orificio debe alinearse con precisión con una característica existente. Comprender la importancia de las operaciones de mandrinado y obtener información sobre los tipos de herramientas de mandrinado disponibles es vital para lograr resultados de mecanizado precisos.2.2. Tipos de herramientas aburridas

Las herramientas de mandrinado abarcan una gama de instrumentos especializados, cada uno diseñado para aplicaciones específicas. Exploremos algunas categorías comunes de herramientas aburridas:- 2.2.1. Barras de mandrinar: Las barras de mandrinar son versátiles y ampliamente utilizadas en el mecanizado de tornos. Estas herramientas delgadas y alargadas son capaces de llegar profundamente a las piezas de trabajo para perforar agujeros con precisión. Las barras de mandrinar pueden acomodar varios tipos de plaquitas, lo que las hace adecuadas tanto para operaciones de desbaste como de acabado.

- 2.2.2. Cabezales de mandrinado: Los cabezales de mandrinado ofrecen mayor flexibilidad en términos de ajustar el diámetro del taladro. Consisten en un cuerpo que alberga la herramienta de corte y un mecanismo de ajustes incrementales. Esto permite a los maquinistas controlar con precisión el tamaño del orificio durante el proceso de mecanizado.

- 2.2.3. Herramientas de mandrinado para desbaste y acabado: En algunos casos, la operación de mandrinado se divide en dos etapas: desbaste y acabado. Las herramientas de desbaste y mandrinado están diseñadas para la eliminación de material a velocidades de avance más altas, mientras que las herramientas de acabado proporcionan la precisión y el acabado superficial requeridos. El uso de una combinación de estas herramientas permite operaciones de perforación eficientes y precisas.

2.3. Seleccionar la herramienta de perforación adecuada

Elegir la herramienta de mandrinado adecuada es crucial para lograr resultados de mecanizado exitosos. Varios factores influyen en la selección de una herramienta de mandrinado:2.3.1. Factores que influyen en la elección de la herramienta de mandrinado

- Material de la pieza de trabajo: El material que se mecaniza afecta en gran medida la selección de la herramienta. Los materiales más duros pueden requerir herramientas especializadas con insertos de carburo, mientras que los materiales más blandos pueden mecanizarse eficazmente con herramientas de acero de alta velocidad (HSS).

- Tamaño y tolerancia del orificio: el tamaño de orificio deseado y el ajuste de las tolerancias dictan la elección de la herramienta de mandrinado. A menudo se prefieren los cabezales de mandrinado cuando es necesario un control preciso sobre el diámetro del orificio.

- Profundidad del orificio: la profundidad del orificio influye en la elección de la herramienta, ya que los orificios más largos pueden requerir barras perforadoras con mayor alcance.

- Condiciones de mecanizado: considere el entorno de mecanizado, por ejemplo, si se trata de un torno CNC o un torno manual, así como el fluido de corte y los sistemas de refrigerante disponibles.

2.3.2. Tasas de eliminación de material y ajustes de herramientas

Para optimizar las operaciones de mandrinado, es esencial establecer los parámetros de corte correctos, incluida la velocidad de corte, el avance y la profundidad de corte. Los ajustes a estos parámetros deben realizarse según el material de la pieza de trabajo y la herramienta de mandrinado elegida. Equilibrar adecuadamente las tasas de eliminación de material con ajustes de herramientas garantiza un mecanizado eficiente sin comprometer la precisión.2.4. Mejores prácticas para un mandrinado eficaz

Lograr precisión y mantener tolerancias estrictas en las operaciones de perforación requiere una cuidadosa atención a las mejores prácticas. A continuación se ofrecen algunos consejos esenciales:- 2.4.1. Configuración de la herramienta y sujeción de la pieza de trabajo: asegúrese de que la herramienta de perforación esté montada de forma segura y alineada con la pieza de trabajo. La configuración adecuada de la herramienta minimiza las vibraciones y mejora la estabilidad del corte. La sujeción segura de la pieza de trabajo es igualmente fundamental para evitar el movimiento durante el proceso de mecanizado.

- 2.4.2. Lograr tolerancias estrictas y acabados superficiales: para lograr tolerancias estrictas, realice ajustes incrementales en la herramienta de perforación mientras monitorea el tamaño del orificio con instrumentos de medición de precisión. Verifique y mantenga constantemente el filo del filo para garantizar acabados superficiales de calidad y precisión dimensional.

Sección 3: Herramientas de revestimiento

3.1. Introducción a las herramientas de revestimiento

Las operaciones de refrentado en el mecanizado de torno son vitales para crear superficies planas y lisas en los extremos de piezas de trabajo cilíndricas. Ya sea cuadrando los extremos de un eje o garantizar una superficie de contacto precisa para los componentes, el refrentado es un proceso de mecanizado común y crucial. En este apartado exploraremos el papel de las operaciones de refrentado y profundizaremos en el mundo de las herramientas de refrentado utilizadas en el mecanizado de torno. Las herramientas de refrentado, como su nombre lo indica, son herramientas especializadas diseñadas para realizar operaciones de refrentado de manera eficiente. Permiten a los maquinistas eliminar material uniformemente del extremo de la pieza de trabajo, lo que da como resultado una superficie plana y lisa. Comprender la importancia de las operaciones de refrentado y obtener información sobre los tipos de herramientas de refrentado disponibles son esenciales para lograr resultados de mecanizado precisos y estéticamente agradables.3.2. Tipos de herramientas de revestimiento

Las herramientas de revestimiento vienen en varias formas, cada una adaptada a requisitos de revestimiento específicos. Exploremos algunas categorías comunes de herramientas de revestimiento:- 3.2.1. Fresas de refrentado: Las fresas de refrentado son herramientas de corte diseñadas para operaciones de refrentado de alta velocidad. Por lo general, cuentan con múltiples filos de corte o insertos, lo que permite una eliminación eficiente del material. Las fresas para refrentar son versátiles y adecuadas para diversos materiales de piezas de trabajo, incluidos metales y plásticos.

- 3.2.2. Herramientas de ranurado frontal: Las herramientas de ranurado frontal están especializadas para crear ranuras o huecos en la cara de una pieza de trabajo. Estas herramientas se pueden utilizar para aplicaciones como ranuras para juntas tóricas o mecanizado decorativo. Las herramientas de ranurado frontal están disponibles en varias geometrías para adaptarse a perfiles de ranura específicos.

- 3.2.3. Cabezales de mandrinado para refrentado: Los cabezales de mandrinado, como se mencionó en la sección anterior, también se pueden usar para operaciones de refrentado cuando es necesario un control preciso sobre la superficie terminada. Permiten ajustes incrementales en la profundidad de corte, lo que garantiza resultados de revestimiento precisos.

3.3. Elegir la herramienta de revestimiento adecuada

Seleccionar la herramienta de revestimiento adecuada es crucial para lograr operaciones de revestimiento exitosas. Varios factores influyen en la elección de una herramienta de refrentado: 3.3.1. Consideraciones sobre la geometría y el material de la pieza de trabajo: Considere la forma y el tamaño de la pieza de trabajo, así como las propiedades del material. Diferentes herramientas de refrentado pueden ser más adecuadas para piezas de trabajo planas, cilíndricas o de forma irregular. Además, algunos materiales pueden requerir revestimientos o materiales de herramientas específicos para lograr resultados óptimos. 3.3.2. Requisitos de acabado superficial y selección de herramientas: El acabado superficial deseado juega un papel importante en la selección de herramientas. Para acabados superficiales de alta calidad, se prefieren herramientas con bordes cortantes afilados y la capacidad de realizar ajustes finos. Los cabezales de mandrinado, por ejemplo, ofrecen un control preciso sobre el acabado de la superficie gracias a sus ajustes incrementales.3.4. Técnicas clave para afrontar con éxito

Lograr el éxito en las operaciones de enfrentamiento requiere atención al detalle y precisión. A continuación se muestran algunas técnicas esenciales para un enfrentamiento eficaz:- 3.4.1. Posicionamiento y alineación de herramientas: Coloque y alinee correctamente la herramienta de revestimiento con la pieza de trabajo para garantizar una eliminación uniforme del material y una superficie plana y lisa. La desalineación puede provocar irregularidades en la superficie y malos resultados.

- 3.4.2. Refrentado de varios materiales y formas de piezas de trabajo: al refrentar diferentes materiales, ajuste los parámetros de corte como la velocidad de corte, el avance y la profundidad de corte en consecuencia. Sea consciente de la forma de la pieza de trabajo y considere si la herramienta elegida es adecuada para la geometría específica, especialmente cuando se enfrenta a componentes de forma irregular.

Sección 4: Herramientas para achaflanar y cortar roscas

4.1. Introducción al biselado y corte de roscas

El biselado y el corte de roscas son procesos de mecanizado esenciales que desempeñan funciones críticas en diversas industrias. El biselado implica biselar los bordes de agujeros, bordes o superficies de piezas de trabajo, mejorando su durabilidad, estética y seguridad. El corte de roscas es el proceso de crear roscas de tornillos en piezas de trabajo cilíndricas, permitiendo el ensamblaje de componentes o proporcionando un medio de fijación. En esta sección, exploraremos la importancia del achaflanado y el corte de roscas en el mecanizado de tornos y presentaremos las herramientas utilizadas para estas operaciones. Las herramientas de biselado y corte de roscas son instrumentos especializados diseñados para realizar estas tareas con precisión y eficiencia. Comprender su importancia y los tipos de herramientas disponibles es vital para lograr los resultados de mecanizado deseados.4.2. Tipos de herramientas de biselado y corte de roscas

Las herramientas de biselado y corte de roscas abarcan varias categorías, cada una adaptada a necesidades de mecanizado específicas. Profundicemos en algunos tipos comunes de estas herramientas:- 4.2.1. Herramientas de biselado: Las herramientas de biselado, también conocidas como fresas de biselado o avellanadores, están diseñadas para crear bordes biselados en piezas de trabajo. Vienen en varias formas y tamaños, lo que permite a los maquinistas achaflanar agujeros, bordes o superficies. Las herramientas de biselado mejoran la estética y la funcionalidad de la pieza de trabajo, reducen los bordes afilados y mejoran el ensamblaje.

- 4.2.2. Herramientas para cortar roscas: Las herramientas para cortar roscas son esenciales para crear roscas en piezas de trabajo cilíndricas. Vienen en diferentes formas, incluidos machos para roscas internas y matrices para roscas externas. Las herramientas de corte de roscas están disponibles para varios tipos y pasos de rosca, lo que las hace versátiles para diferentes aplicaciones.

- 4.2.3. Herramientas para roscar: Las herramientas para roscar, a menudo denominadas roscadoras, se utilizan para reparar o restaurar roscas dañadas en piezas de trabajo. Generalmente se utilizan cuando las roscas originales están desgastadas o dañadas, asegurando un ajuste adecuado de los componentes roscados. Las herramientas de persecución de hilos vienen en varios diseños para adaptarse a perfiles y tamaños de hilo específicos.

- 4.3. Seleccionar la herramienta adecuada para biselar y cortar roscas

- 4.3.1. Consideraciones de ángulo y tamaño: Para herramientas de biselado, el ángulo del chaflán deseado y el tamaño de la pieza de trabajo determinan la elección de la herramienta. Los diferentes ángulos sirven para diferentes propósitos, como chaflanes de 45 grados para uso general o chaflanes de 90 grados para crear ángulos rectos.

- 4.3.2. Tipos de rosca y selección de paso: al seleccionar herramientas de corte de rosca, considere el tipo de rosca (por ejemplo, métrica o unificada) y el paso de rosca requerido. Hacer coincidir la herramienta con el tipo de rosca específico garantiza perfiles de rosca adecuados y ajustes de rosca precisos.

4.4. Técnicas de precisión para biselado y corte de roscas

Para lograr precisión en el biselado y el corte de roscas, es esencial seguir las mejores prácticas y técnicas. Aquí hay algunas consideraciones clave:- 4.4.1. Configuración y alineación adecuadas de la herramienta: asegúrese de que la herramienta de biselado o corte de roscas esté montada y alineada de forma segura con la pieza de trabajo. La desalineación puede provocar imprecisiones y malos resultados. Además, mantenga espacios libres y salientes adecuados para evitar interferencias con las herramientas.

- 4.4.2. Cómo lograr perfiles de rosca y ángulos de chaflán precisos: para cortar roscas, controle cuidadosamente la profundidad, el paso y el perfil de la rosca. Utilice instrumentos de medición de precisión para confirmar que las roscas cumplan con las especificaciones deseadas. Al biselar, verifique el ángulo y las dimensiones del bisel utilizando herramientas de medición adecuadas para lograr el acabado y la funcionalidad deseados.

Sección 5: Herramientas para ranurar y tronzar

5.1. Introducción a las herramientas de ranurado y tronzado

Las operaciones de ranurado y tronzado son fundamentales para el mecanizado de tornos y desempeñan funciones críticas en la creación de componentes precisos. Ranurar implica cortar huecos o canales en la pieza de trabajo, a menudo con fines tales como acomodar juntas tóricas, anillos de retención o elementos decorativos. La separación, por otro lado, es el proceso de cortar una pieza de trabajo en piezas separadas o eliminar secciones no deseadas. En esta sección, exploraremos la importancia de las operaciones de ranurado y tronzado y presentaremos las herramientas utilizadas para estas tareas en el mecanizado de torno. Las herramientas de ranurado y tronzado son instrumentos especializados diseñados para realizar estas operaciones de manera eficiente. Comprender su importancia y obtener información sobre los tipos de herramientas disponibles es vital para lograr resultados de mecanizado precisos.5.2. Tipos de herramientas para ranurar y tronzar

Las herramientas de ranurado y tronzado abarcan varias categorías, cada una adaptada a necesidades de mecanizado específicas. Profundicemos en algunos tipos comunes de estas herramientas:- 5.2.1. Herramientas de separación: las herramientas de separación, también conocidas como herramientas de corte, están diseñadas específicamente para separar una pieza de trabajo en dos o más piezas. Cuentan con un filo afilado y están disponibles en varias formas y tamaños. Las herramientas de separación se utilizan para aplicaciones como cortar una sección de una varilla o crear componentes distintos a partir de una sola pieza de trabajo.

- 5.2.2. Herramientas de ranurado: Las herramientas de ranurado se utilizan para crear canales, huecos o ranuras en la superficie de una pieza de trabajo. Estas herramientas vienen en varias geometrías para adaptarse a perfiles de ranura específicos. Las herramientas de ranurado son versátiles y se pueden utilizar para aplicaciones como la creación de chaveteros, patrones decorativos o elementos de retención.

- 5.2.3. Insertos de roscado y corte: algunos sistemas de herramientas de torno utilizan insertos de roscado y corte que pueden cumplir funciones tanto de roscado como de tronzado. Estas plaquitas están diseñadas para producir roscas con precisión y cortar piezas de trabajo limpiamente. Están disponibles en diferentes tamaños y perfiles de rosca para satisfacer requisitos específicos.

5.3. Elegir la herramienta adecuada para ranurar y tronzar

Seleccionar la herramienta de ranurado o tronzado adecuada es crucial para lograr resultados de mecanizado exitosos. Varios factores influyen en la selección de herramientas:- 5.3.1. Consideraciones sobre ancho, profundidad y material: Considere el ancho y la profundidad de ranura requeridos al seleccionar herramientas de ranurado. Además, el material de la pieza de trabajo influye en la elección del material y el recubrimiento de la herramienta, ya que los materiales más duros pueden requerir herramientas especializadas para un corte eficiente.

- 5.3.2. Geometría de la herramienta y ángulos libres: La geometría de la herramienta, incluido el ángulo de ataque, los ángulos libres y la geometría del filo, juega un papel importante en la selección de la herramienta. La geometría adecuada de la herramienta garantiza una evacuación eficiente de la viruta, fuerzas de corte reducidas y una vida útil prolongada de la herramienta.

5.4. Técnicas efectivas para ranurar y tronzar

Lograr el éxito en las operaciones de ranurado y tronzado requiere una cuidadosa consideración de las técnicas y las mejores prácticas. Aquí hay consideraciones clave:- 5.4.1. Sujeción de la pieza de trabajo y posicionamiento de la herramienta: la sujeción adecuada de la pieza de trabajo es esencial para evitar vibraciones y garantizar que la pieza de trabajo permanezca segura en su lugar durante el ranurado o el tronzado. El posicionamiento preciso de la herramienta es igualmente fundamental para lograr resultados limpios y precisos.

- 5.4.2. Lograr resultados de tronzado y ranurado limpios: mantenga los parámetros de corte adecuados, como la velocidad de corte, la velocidad de avance y la profundidad de corte, para garantizar una evacuación eficiente de la viruta y un desgaste mínimo de la herramienta. Verifique que el filo de la herramienta esté afilado y utilice la configuración adecuada de la herramienta para lograr ranuras o líneas de separación limpias y precisas.

Conclusión

En esta guía completa, hemos explorado una amplia gama de herramientas de corte de torno utilizadas para diversas operaciones, incluidas torneado, taladrado, refrentado, achaflanado, roscado, ranurado y tronzado. Estas herramientas desempeñan un papel fundamental en el mundo del mecanizado de tornos, ya que permiten a los maquinistas crear componentes precisos e complejos en diversas industrias. Cada sección de esta guía proporcionó información valiosa sobre la importancia de operaciones de mecanizado específicas e introdujo los tipos de herramientas de corte comúnmente empleadas. Discutimos los factores que influyen en la selección de herramientas, la importancia de la compatibilidad del material y el papel de la geometría de la herramienta y los parámetros de corte para lograr resultados óptimos. A lo largo de este artículo, enfatizamos la importancia de la precisión, la configuración adecuada de las herramientas, la alineación y el cumplimiento de las mejores prácticas para un mecanizado de torno exitoso. Si es un principiante que busca aprender los conceptos básicos o un maquinista experimentado que busca ampliar sus conocimientos, la información presentada aquí sirve como un recurso valioso para consultar y perfeccionar sus habilidades de mecanizado. A medida que la tecnología continúa avanzando, el mundo de las herramientas de corte de torno sigue siendo dinámico y en constante evolución, ofreciendo nuevas posibilidades de innovación y precisión en la fabricación. Ya sea que esté torneando, taladrando, refrentando, biselando, roscando, ranurando o tronzando, el conocimiento impartido en esta guía le proporciona los fundamentos necesarios para sobresalir en el mecanizado de torno. Recuerde que la elección de la herramienta de corte adecuada y el dominio de las técnicas de precisión son muchas veces las claves del éxito en el mecanizado en torno. Perfeccionar continuamente sus habilidades, mantenerse actualizado con los avances en herramientas y adoptar el arte y la ciencia del mecanizado en torno conducirá sin duda a la creación de componentes excepcionales con facilidad y consistencia. A medida que se embarca en su viaje en el mecanizado de tornos o busca mejorar sus habilidades existentes, que esta guía completa le sirva como una valiosa referencia y fuente de inspiración, permitiéndole desbloquear todo el potencial de su máquina de torno y lograr resultados notables en sus esfuerzos de mecanizado. .

- Mecanizado de 5 ejes

- Fresado CNC

- Torneado CNC

- Industrias de mecanizado

- Proceso de mecanizado

- Tratamiento de superficies

- Mecanizado de metales

- Mecanizado de plástico

- Molde de pulvimetalurgia

- Die Casting

- Galería de piezas

- Auto partes de metal

- Partes de maquinaria

- Disipador de calor LED

- Piezas de construcción

- Partes móviles

- Partes médicas

- Componentes electrónicos

- Mecanizado a medida

- Partes de la bicicleta

- Mecanizado de aluminio

- Mecanizado de titanio

- Mecanizado de acero inoxidable

- Mecanizado de cobre

- Mecanizado de latón

- Mecanizado de súper aleación

- Mecanizado de Peek

- Mecanizado UHMW

- Unilate Mecanizado

- Mecanizado PA6

- Mecanizado PPS

- Mecanizado de teflón

- Mecanizado de Inconel

- Mecanizado de acero para herramientas

- Más material