Análisis de dificultades en el mecanizado de fundición gris

Análisis de dificultades en el mecanizado de fundición gris

|

Para resolver los problemas de mecanizado de la fundición de fundición gris en una empresa, los componentes y propiedades del cerdo de fundición y las piezas fundidas se analizaron mediante microscopio óptico, microscopio electrónico de barrido, dureza Brinell, dureza micro Vickers y análisis de espectro. Los resultados muestran que el contenido de S y P del arrabio 26 # estaba por encima del lado alto, el contenido de Si del arrabio 22 # es bajo, por lo que las composiciones químicas no satisfacen los criterios. El carbono equivalente de las piezas de fundición es del 4.36%, que pertenece a las piezas de fundición de alto carbono equivalente. La relación de Si y C es 0.46, que está en el lado bajo. El contenido de Si y Mn en la fundición es bajo, además de que el contenido de Cr es alto, lo cual es suficiente para producir un fenómeno de enfriamiento, hay elemento V en las más fundiciones. la microestructura de la fundición es ferrita, perlita, grafito y carburo. Alguna parte del carburo contiene Cr, V y otros elementos de microaleación, y la microdureza es superior a 1 100 HV, que es la principal causa de dificultad en el mecanizado. Por lo tanto, para mejorar la capacidad de mecanizado, en primer lugar, el contenido de V y Cr no debe exceder el estándar. En segundo lugar, se debe aumentar el contenido de Si y primero se debe optar por agregar la inoculación. Para piezas fundidas exigentes, el carburo se puede descomponer mediante recocido grafitizado. |

Las esquinas blancas de las piezas de fundición de hierro gris de paredes delgadas son defectos comunes en las piezas de fundición [1-4]. Generalmente, los moldes pequeños tienen paredes delgadas y se lanzan en arena verde. Aunque la composición química del hierro fundido está calificada, debido a la influencia del espesor de la pared de fundición y la conductividad térmica de la fundición, las partes gruesas y delgadas de la misma fundición. Tanto el interior como el exterior pueden tener una organización diferente. Especialmente las esquinas de las piezas fundidas son propensas a bocas blancas, lo que causa dificultades en el mecanizado, dando como resultado el llamado "material duro". La mayoría de las piezas de hierro fundido gris "material duro" se producen en la parte de la parte rugosa. Tales como: bordes y esquinas, ranuras, superficies convexas, superficies, etc. La dureza del material tiene mucho que ver con la tendencia a la boca blanca. Con el objetivo de abordar los difíciles problemas de mecanizado en la producción real de piezas fundidas de una determinada empresa, este artículo realiza un estudio sistemático, analiza las causas de los "materiales duros" y propone las soluciones correspondientes.

1 Materiales y métodos experimentales

Se tomaron muestras en el sitio de fundición de arrabio 22 #, 26 # y una máquina de fundición número 0 #. El muestreo por corte de alambre se realizó respectivamente, y se realizó la observación del tejido óptico y el tejido de exploración. Químico sobre fundición y piezas de fundición.

Ensayo de composición para excluir la influencia de oligoelementos en el rendimiento de procesamiento de piezas fundidas. Se tomaron muestras de las piezas fundidas para la observación metalográfica en microscopios ópticos y de barrido de ZEISS, el probador de dureza Brinell digital HBS-3000 y el probador de microdureza HTM-1000TM se utilizaron para las pruebas de dureza. La composición química del arrabio y las piezas fundidas se muestra en la Tabla 1.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 3.73 # | 1.75 | 0.17 | 0.15 | 0.12 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤ 0.01 |

| 22 4.08 # | 1.86 | 0.055 | 0.07 | 0.02 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | ≤ 0.010 | ≤ 0.010 | 0.01 | 0.002 | 2 | ≤ 0.01 |

| 26 3.38 # | 2.51 | 0.17 | 0.45 | 0.095 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤ 0.01 |

2.1 Análisis de composición química

Cuando el carbono de fundición gris existe en forma de carburos, aumenta la tendencia al blanqueamiento, lo que dificulta el mecanizado y provoca el problema del llamado "material duro". Por lo tanto, el hierro fundido gris debe minimizar la tendencia al blanqueamiento, de modo que el carbono exista en forma de grafito. Varios elementos tienen diferentes efectos en el proceso de grafitización y algunas piedras aceleradoras.Entintado, algo ralentiza la grafitización. En términos generales, la mayoría de los elementos que pueden debilitar la fuerza de enlace entre los átomos de hierro y carbono y aumentar la capacidad de autodifusión de los átomos de hierro pueden promover la grafitización del hierro fundido; de lo contrario, dificultará la grafitización del hierro fundido, es decir, aumentará la tendencia a la boca blanca. . Para probar hierro fundido

La calidad del arrabio y la eliminación de la influencia de oligoelementos en el blanqueamiento de las piezas fundidas. Se probaron los cinco elementos y los elementos blanqueadores comunes de las materias primas y las piezas fundidas. Cada muestra se probó para 13 elementos. Se ensayaron un total de 39 lotes de arrabio y piezas fundidas. La composición química se muestra en la Tabla 1.

Estándar de arrabio de hierro fundido de China (GB / T 718-2005) [5], en el estándar, el contenido de Si del arrabio 22 # es 2.00% ~ 2.40%, y el contenido de Si del arrabio 26 # es 2.40% ~ 2.80%. Según la Tabla 2, la prueba de arrabio 22 # y 26 # de una empresa mostró que el contenido de Si del arrabio 22 # era 1.86, que no cumplía con el límite inferior de la norma.

Cumple con el estándar y el contenido de Mn también es bajo. 26 # El contenido de P y S de arrabio es demasiado alto, el contenido de P alcanza el nivel 5, el contenido de S excede el estándar y contiene una cierta cantidad de Cr. La composición de prueba de la fundición 0 # muestra que solo el contenido de Cr de los elementos blanqueadores ha alcanzado la tendencia al blanqueamiento, y el contenido de otros oligoelementos no ha alcanzado el contenido mínimo de causar blanqueamiento, por lo que el impacto es insignificante. En comparación con la selección de los cinco elementos en el "Manual de fundición" [6], se puede ver que el contenido de carbono de las piezas de fundición en este estudio es relativamente alto, el contenido de Si es relativamente bajo y el contenido de Mn es relativamente bajo. .

2.2 Prueba de dureza

En el medidor de dureza Brinell con pantalla digital HBS-3000, la prueba es de 1875 N, el diámetro del penetrador es de 2.5 mm y la dureza de las 5 pruebas se muestra en la Tabla 2. En el medidor de microdureza digital, el área blanca en la foto óptica estaba marcado con microdureza. Los resultados se muestran en la Tabla 3. Por tanto, aunque la dureza macroscópica media de la matriz es muy baja, solo la dureza Brinell es de unos 145 HB, la dureza de su zona local es muy alta, alcanzando la dureza Vickers de unos 1 HV . Cuanto más pequeño es el hoyo, mayor es la dureza. Según la literatura, la dureza del fósforo eutéctico es 000 ~ 500 HV, ledeburita ≤ 700 HV y carburo> 800 HV.

Por tanto, los resultados del análisis de dureza muestran que la zona blanca es de carburo de cementita duro y quebradizo, lo que básicamente excluye el fósforo eutéctico, que es la principal razón del material duro. Para determinar con precisión la composición de este carburo, se requiere un análisis del espectro de energía.

2.3 Análisis del espectro energético

La ampliación parcial del área blanca óptica se muestra en la Fig. 2 y en la Fig. 3. Se caracteriza por la distribución de orificios empotrados en la matriz y la característica de eutéctica. Por lo tanto, el análisis energético de esta área muestra que los elementos contenidos en la parte empotrada del área son elementos Fe, P y C, por lo que se juzga como Fe3 (C, P), elemento P se almacena

Segregación. El elemento P en la parte empotrada es más alto, no es un producto eutéctico, sino un agujero formado por la solidificación y contracción final. Figura 4 Los resultados del análisis del espectro de energía muestran que, además de los elementos Fe, P y C, el área blanca contiene Cr y V, formando carburos de aleación, que son cada vez más duros.

Toma el corte.

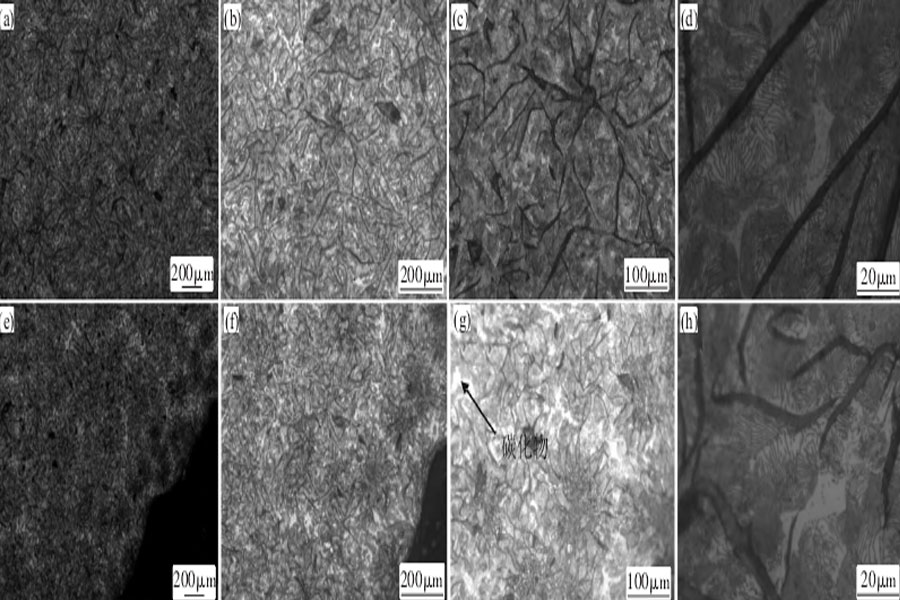

2.4 Análisis organizacional

La foto óptica muestra la estructura metalográfica de la fundición realizada mediante grabado con alcohol ácido nítrico al 4%, como se muestra en la Figura 5. Entre ellos, a, b, cyd son la estructura del núcleo de la fundición, ye, f, gyh son la estructura de borde de la pieza fundida. a, b, c, dye, f, g, h corresponden a 50, 100, 200 y 1,000 veces fotos de tejido. La foto de tejido escaneada se muestra en la Figura 6, y la flecha apunta al área blanca en la foto de tejido óptico correspondiente, que es de carburo. Las áreas de bloques blancos son carburos, las escamas son grafito y las áreas grises son perlitas. Se puede observar que la estructura metalográfica es ferrita + perlita + grafito + carburo, estructura picada. La blancura de los bordes es obviamente más grave que la del corazón. En comparación con GB / T7216-2009, se puede ver que [7], el tejido cardíaco es el inicial

El tipo F de grafito en forma de estrella en bruto tiene una longitud de aproximadamente 150 µm y una anchura de aproximadamente 5 µm. Este está formado por hierro fundido con alto contenido de carbono en condiciones de subenfriamiento relativamente grandes. La estructura de la capa del borde es de grafito fino y rizado reunido en una distribución similar a un crisantemo de grafito tipo B. La longitud es de aproximadamente 100 μm y el ancho es de 3 μm. Determinar la cantidad de carburos

La cantidad de carburo en el tejido cardíaco es aproximadamente el 5%, alcanzando el nivel 3. La cantidad de carburos en el tejido del borde es aproximadamente el 10%, alcanzando el nivel 4. Cuando el carbono está en forma de grafito, el grafito se puede utilizar para lubricación durante el mecanizado, y el corte es fácil. Cuando el carbono existe en forma de carburo (Fe3C), debido a que la cementita Fe3C es dura y quebradiza, el mecanizado es difícil, especialmente cuando contiene otros elementos de aleación (como Cr), cementita de aleación ((Fe, M) 3C) Este compuesto es más duro y más difícil de cortar, y el problema del llamado "material duro" se produce durante el mecanizado [8]. Por tanto, en el proceso de fundición de piezas de fundición gris, es necesario reducir la cantidad de carbono para evitar la aparición de carburos, y tomar algunas medidas para favorecer la grafitización del carbono si es necesario.

3 Análisis y discusión

Los principales factores que afectan el rendimiento del mecanizado de piezas fundidas son la composición química del hierro fundido y la velocidad de enfriamiento de solidificación. El contenido de carbono y el contenido de silicio en la composición química del hierro fundido son los dos factores de control más importantes. La velocidad de enfriamiento de la fundición depende principalmente del grosor de la pared de la fundición. Cuando el contenido de carbono y silicio en el hierro fundido es constante, cuanto más delgada es la pared de fundición, mayor es la tendencia del hierro fundido a blanquearse. Cuando el espesor de la pared de la fundición es constante, cuanto mayor sea el contenido total de carbono y silicio en la fundición, más completo será el grado de grafitización de la fundición.

El carbono equivalente de la pieza fundida en este estudio es 4.36%, que es una pieza fundida equivalente con alto contenido de carbono; la relación Si / C es 0.46, que es baja. El aumento del equivalente de carbono hace que las escamas de grafito sean más gruesas, el número aumenta y la resistencia y la dureza disminuyen. El aumento de Si / C puede reducir la tendencia a la boca blanca.

En la producción de fundición gris, también es necesario considerar la influencia del sobrecalentamiento y el efecto de la gestación. El aumento de la temperatura del hierro fundido dentro de un cierto rango puede hacer que el refinamiento del grafito, la estructura de la matriz sea más fina, la resistencia a la tracción aumente y la dureza disminuya. Es necesario considerar de manera integral la composición de la carga, el equipo de fundición y los factores energéticos de la composición química. El tratamiento de inoculación consiste en agregar el inoculante al hierro fundido para cambiar el estado metalúrgico del hierro fundido antes de que el hierro fundido entre en la cavidad de fundición, y para aumentar el núcleo no espontáneo se refina el grafito. Mejorando así la microestructura y el rendimiento del hierro fundido. Los inoculantes comunes incluyen ferrosilicio, silicio cálcico y grafito. Combinando nuestros productos y los costos de producción, se recomienda utilizar ferrosilicio (75% de silicio, la cantidad de adición es aproximadamente el 0.4% del peso del hierro fundido). En segundo lugar, ferrosilicio de bario y ferrosilicio de estroncio. El ferrosilicio inocula un efecto de acción rápida, alcanza el pico en 1.5 minutos y disminuye al estado de no embarazo después de 8 ~ 10 minutos, lo que puede reducir el grado de sobreenfriamiento y la tendencia a la boca blanca, aumentar el número de racimos eutécticos, formar tipo A grafito, mejora la uniformidad de la sección y aumenta la resistencia. La resistencia a la tracción es de 10-20MPa. Desventajas: poca resistencia a la descomposición. Si no se utiliza el proceso de inoculación tardía, no es ideal para grandes diferencias de espesor de pared y largos tiempos de vertido.

El ferrosilicio de bario tiene una mayor capacidad para aumentar el número de grupos eutécticos y mejorar la uniformidad de la sección que el ferrosilicio. La capacidad para resistir el declive es fuerte y el efecto de inoculación se puede mantener durante 20 minutos. Adecuado para varios grados de piezas de fundición gris, especialmente adecuado para piezas de paredes gruesas a gran escala y condiciones de producción con un tiempo de vertido prolongado.

El ferrosilicio de estroncio tiene de un 30% a un 50% más de capacidad de reducción de blancura que el ferrosilicio, y tiene una mejor uniformidad de sección y capacidad anti-decaimiento que el ferrosilicio. Al mismo tiempo, no aumenta el número de racimos eutécticos, es fácil de disolver y tiene menos escoria. No se desean piezas de paredes delgadas, especialmente piezas que requieran contracción y fugas con racimos altamente eutécticos.

El contenido de Mn de las piezas fundidas en este estudio es bajo. El manganeso en sí es un elemento que dificulta la grafitización, pero el manganeso puede compensar el fuerte efecto blanqueador del azufre. Por lo tanto, dentro del límite de contrarrestar el efecto del azufre, el manganeso realmente juega un papel en la promoción de la grafitización. La práctica ha demostrado que el aumento del contenido de manganeso no solo puede aumentar y refinar la perlita, sino que no es perjudicial relajar adecuadamente el control del azufre. Por lo tanto, se recomienda aumentar adecuadamente el contenido de Mn.

Conclusión 4

La principal razón de la dificultad de mecanizado de las piezas fundidas en este estudio es la aparición de carburos de cementita, especialmente los carburos de cementita de aleaciones que contienen Cr, V y otros elementos son la principal razón de las dificultades de mecanizado. Para mejorar este problema, la primera idea es reducir o eliminar los carburos en la organización. Cambiar la composición de las piezas fundidas y ajustar el proceso de producción son formas efectivas. En combinación con la situación de producción específica de las piezas fundidas en este estudio, se presentan las siguientes sugerencias de producción:

- (1) Para aumentar el contenido de silicio, la primera opción es agregar un inoculante antes de verter. Para el ferrosilicio (75% de silicio), el ferrosilicio de bario y el ferrosilicio de estroncio también se pueden utilizar según el tiempo de vertido y los efectos en el lugar. Se recomienda utilizar inoculantes compuestos (Si-Ba y RE-Si).

- (2) Aumente el contenido de manganeso en la fundición para compensar el fuerte efecto de boca blanca del azufre.

- (3) Mejorar la calidad del arrabio. 26 # El contenido de P y S de arrabio es demasiado alto.

- (4) Reducir el contenido de Cr en las piezas fundidas. El alto contenido de Cr (> 0.1) en las piezas moldeadas ya puede producir el efecto de blanqueamiento. El Cr puede aumentar significativamente la dureza y dañar el rendimiento del mecanizado.

Enlace a este artículo: Análisis de dificultades en el mecanizado de fundición gris

Declaración de reimpresión: si no hay instrucciones especiales, todos los artículos de este sitio son originales. Indique la fuente de la reimpresión: https: //www.cncmachiningptj.com/,thanks!

El taller PTJ CNC produce piezas con excelentes propiedades mecánicas, precisión y repetibilidad de metal y plástico. Fresado CNC de 5 ejes disponible.Mecanizado de aleaciones de alta temperatura rango incluido mecanizado inconel,mecanizado de monel,Mecanizado de ascología geek,Mecanizado de carpa 49,Mecanizado Hastelloy,Mecanizado Nitronic-60,Mecanizado Hymu 80,Mecanizado de acero para herramientas, etc.,. Ideal para aplicaciones aeroespaciales.Mecanizado CNC produce piezas con excelentes propiedades mecánicas, precisión y repetibilidad de metal y plástico. Fresado CNC de 3 y 5 ejes disponible. Crearemos una estrategia con usted para brindarle los servicios más rentables para ayudarlo a alcanzar su objetivo, bienvenido a contactarnos ( ventas@pintejin.com ) directamente para su nuevo proyecto.

El taller PTJ CNC produce piezas con excelentes propiedades mecánicas, precisión y repetibilidad de metal y plástico. Fresado CNC de 5 ejes disponible.Mecanizado de aleaciones de alta temperatura rango incluido mecanizado inconel,mecanizado de monel,Mecanizado de ascología geek,Mecanizado de carpa 49,Mecanizado Hastelloy,Mecanizado Nitronic-60,Mecanizado Hymu 80,Mecanizado de acero para herramientas, etc.,. Ideal para aplicaciones aeroespaciales.Mecanizado CNC produce piezas con excelentes propiedades mecánicas, precisión y repetibilidad de metal y plástico. Fresado CNC de 3 y 5 ejes disponible. Crearemos una estrategia con usted para brindarle los servicios más rentables para ayudarlo a alcanzar su objetivo, bienvenido a contactarnos ( ventas@pintejin.com ) directamente para su nuevo proyecto.

- Mecanizado de 5 ejes

- Fresado CNC

- Torneado CNC

- Industrias de mecanizado

- Proceso de mecanizado

- Tratamiento de superficies

- Mecanizado de metales

- Mecanizado de plástico

- Molde de pulvimetalurgia

- Die Casting

- Galería de piezas

- Auto partes de metal

- Partes de maquinaria

- Disipador de calor LED

- Piezas de construcción

- Partes móviles

- Partes médicas

- Componentes electrónicos

- Mecanizado a medida

- Partes de la bicicleta

- Mecanizado de aluminio

- Mecanizado de titanio

- Mecanizado de acero inoxidable

- Mecanizado de cobre

- Mecanizado de latón

- Mecanizado de súper aleación

- Mecanizado de Peek

- Mecanizado UHMW

- Unilate Mecanizado

- Mecanizado PA6

- Mecanizado PPS

- Mecanizado de teflón

- Mecanizado de Inconel

- Mecanizado de acero para herramientas

- Más material